1.概況:

三相交流雙速異步電動機,額定功率:800Kw/400Kw;額定電壓:6KV,極數:8/10;額定電流:96/53A;轉速:743/595r.p.m;絕緣等級:B;接法:Y。系蘇聯??????? 產品。電機定子線圈全部更換,絕緣等級提高到F級。轉子籠條和端環全部更換。具體技術措施敘述予后

2.技術標準和質量依據:

2.1 GB 755-2000? 旋轉電機 定額和性能;

2.2 JB/T7593-94 Y系列高壓三相異步電動機技術條件;

2.3 DL /T 596-1996? 電力設備預防性試驗規范;

2.4 QI—7.4---02? 大型交流異步(同步)電機修理規范。

3.定子線圈全部更換:

3.1 拆除及準備:

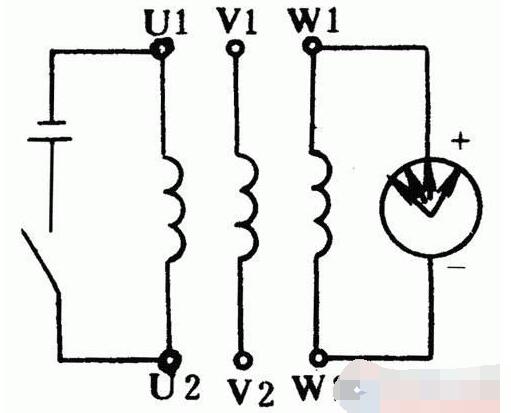

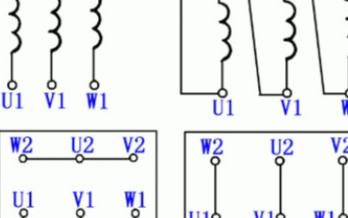

3.1.1 對定子測量并記錄:定子鐵心內、外徑、槽數、繞組接線、端部軸向長度、引線等;

3.1.2 拆除定子線圈后,測量并記錄各擋定子線圈節距、鼻高、每圈匝數、導體線規,并繞根數和主絕緣單邊厚度及墊條尺寸;

3.1.3 全部拆除線圈,清理鐵芯后噴C31-1絕緣漆;

3.1.4 設計產品的機模具,繪制施工圖。

3.2 定子繞組制造:

3.2.1 導線:采用F級SBEMB/155,聚酰亞胺薄膜繞包雙玻璃絲包扁銅線;

3.2.2 繞制成型:按圖紙繞制成梭形后,在專用設備上拉型、整形;

3.2.3 膠化:線圈浸漆后,外包脫模帶,在模具上膠化,溫度190± 5°C ,半小時;

3.2.4 匝間絕緣沖擊試驗:1250伏 1秒 3次;

3.2.5 對地絕緣:線圈半疊包0.14× 25? F 級 5440-1 環氧粉云母帶;

3.2.6 烘壓:線圈在烘壓模中成型,溫度190± 5°C ,二小時;

3.2.7 試驗:交流耐壓試驗21000伏,歷時1分鐘;

3.3 定子線圈嵌裝:

3.3.1 槽內墊條、槽楔材料為環氧玻璃布板3240;

3.3.2 端箍和支架絕緣:端箍和支架外半疊包0.14× 25? F 級5440-1環氧粉云母帶,外半疊包0.1玻璃絲帶一層;

3.3.3 端部固定采用滌玻繩綁扎;

3.3.4 按記錄進行線圈的接線,線圈引線和接頭全部采用銀焊;

3.3.5 接頭絕緣和連接線絕緣:接頭絕緣包0.14× 25? F 級5440-1環氧粉云母帶,外包0.1玻璃絲帶一層;

3.3.6 定子繞組大、小過橋線要求用滌玻繩加固綁扎,引線電纜采用F級JEHF-6000伏級乙丙橡膠絕緣引出線;

3.3.7 定子繞組在嵌線時應按放Pt100測溫元件。

3.3.8 定子端部線圈間采用滌玻繩分別綁扎兩道,加強定子線圈端部的抗電機啟動沖擊扭矩能力。

3.3.9 電機新下的線圈其外形必須與原線圈技術數據相同;線圈端部應排布均勻整齊。

3.3.10 電機定子新線圈應使用具有合格證、試驗合格的線圈,線圈的材質應符合國家的技術標準。

3.4 定子浸漬、烘焙:

3.4.1 預烘:將定子送入烘房,溫度140± 5℃ ,8~10小時,待絕緣電阻穩定;

3.4.2 待定子自然冷卻到60~ 80℃ ,噴浸F級6895環氧無溶劑絕緣漆;

3.4.3 滴干30分鐘,定子鐵心部份揩清剩漆;

3.4.4 烘焙:定子梯度升溫到140± 5℃ ,時間16~18小時,以用兆歐表測定絕緣電阻三次穩定;

3.4.5 試驗:

a) 三相繞組電阻的直流電阻測定;

b) 繞組對地絕電阻的測定;

c) 直流泄漏試驗:18000伏;

d) 交流耐壓試驗:13000伏,歷時一分鐘;

e) 定子鐵損試驗檢驗;

3.5 定子鐵心和線圈端部噴8037抗弧覆蓋漆一次,機座內壁刷防銹漆。

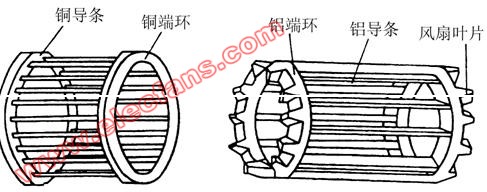

4.轉子籠條更換:

4.1 測量并記錄轉子鐵心長度、籠條伸出鐵心長度、籠條和端環的各部尺寸;

4.2 在車床上割開籠條,再拆除籠條和端環;

4.3 清理鐵芯后,測量轉子槽形尺寸;

4.4 按記錄將新銅排落料、兩端修平倒角;

4.5 按記錄制作新端環,經車削加工后,再按籠條尺寸銑槽;

4.6 將轉子籠條鑲進槽內,逐根敲入并脹緊,端環用鑲嵌的方法使籠條在端環內固定好;

4.7籠條與端環間焊接采用銀焊,焊接時應按對稱交叉方式,每邊連續焊頭不超過5個。以減少殘余應力。焊縫飽滿、表面光滑。全部焊接完成后,在端環冷卻到150~ 200℃ 時,用10%~15%擰檬水溶劑刷洗,再用熱水沖凈,并用壓縮空氣吹干;

4.8 轉子經干燥后,浸6895環氧無溶劑漆,經滴干清揩后,再進行烘焙固化;

4.9 轉子上車床校正中心后,車削端環外園;

4.10 校動平衡:

4.11 轉子的導磁、導電部份噴8037抗弧覆蓋漆,其他非配合面刷磁漆。

電子發燒友App

電子發燒友App

評論