應(yīng)用系統(tǒng)的方法研究測量過程,通過對測量系統(tǒng)的分析來評價測量系統(tǒng)和測量數(shù)據(jù)的質(zhì)量和可靠性是十分有意義的。測量系統(tǒng)分析是ISO/TS 16949和ISO10012:2003中重要的測量過程控制技術(shù)。質(zhì)量改進(jìn)的有效性在很大程度上取決于測量系統(tǒng)的能力,因此正確的測量往往是質(zhì)量改進(jìn)的第一步。

1 測量系統(tǒng)分析的研究內(nèi)容

1.1 基本概念

數(shù)據(jù)是測量的結(jié)果,而測量是指“以確定實體或系統(tǒng)的量值大小為目標(biāo)的一整套作業(yè)”。這“一整套作業(yè)”就是給具體的事物(實體或軟件)賦值的過程。這個過程的輸入有人(操作者)、機(jī)(量具和必要的設(shè)備和軟件)、料(實體或系統(tǒng))、法(操作方法)、環(huán)(測量環(huán)境)等,這個過程的輸出就是測量系統(tǒng),見圖1。

所謂測量系統(tǒng)分析,是指用統(tǒng)計學(xué)的方法來了解測量系統(tǒng)中的各個波動源,及其對測量結(jié)果的影響,最后給出本測量系統(tǒng)是否合乎使用要求的明確判斷。

測量系統(tǒng)必須具有良好的準(zhǔn)確性(accuracy)和精確性(precision),通常由偏倚(bias)和波動(variation)等統(tǒng)計指標(biāo)來表征。偏倚用來表示多次測量結(jié)果的平均值與被測質(zhì)量特性基準(zhǔn)值(真值)之差,其中基準(zhǔn)值可通過更高級別的測量設(shè)備進(jìn)行若干次測量取其平均值來確定。波動表示在相同的條件下進(jìn)行多次重復(fù)測量結(jié)果分布的分散程度,常用測量結(jié)果的標(biāo)準(zhǔn)差σ或過程波動VP表示。波動也可稱為變異。

測量數(shù)據(jù)質(zhì)量高,既要求偏倚小,又要求波動小。偏倚和波動中有一項大,就不能說測量數(shù)據(jù)質(zhì)量高。

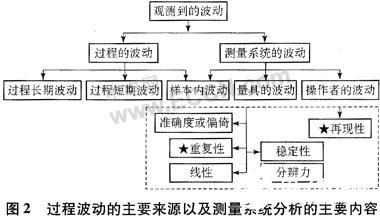

1.2 測量結(jié)果波動的分解

圖2揭示了過程波動的主要來源以及測量系統(tǒng)分析的主要內(nèi)容。通過測量系統(tǒng)分析,控制測量系統(tǒng)的偏倚和波動,以便獲得準(zhǔn)確且精確的測量數(shù)據(jù)。

1.3 重復(fù)性和再現(xiàn)性

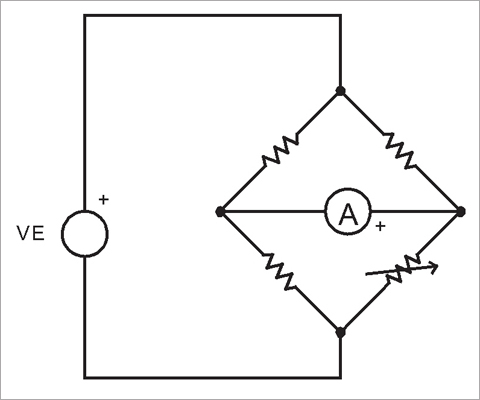

重復(fù)性(repeatability)是指在盡可能相同的、恒定不變的測量條件下,對同一測量對象進(jìn)行多次重復(fù)測量所得結(jié)果的一致性。此時測量值的波動稱為重復(fù)性,記為VE。重復(fù)性誤差的產(chǎn)生只能是由測量儀器本身的同有波動引起的。

再現(xiàn)性(reproducibility)也稱為復(fù)現(xiàn)性或重現(xiàn)性,是指在各種可能變化的測量條件下,同一被測對象的測量結(jié)果之間的一致性,記為VA。其中,最普遍出現(xiàn)的重要的再現(xiàn)性是操作人員的變化對測量系統(tǒng)一致性的影響,即不同的操作人員用相同的儀器測量對同一測量對象進(jìn)行測量時產(chǎn)生的波動。好的測量系統(tǒng)應(yīng)具有良好的再現(xiàn)性,特別是由不同的人員使用同樣的測量儀器對同一測量對象測量時的波動要小。

1.4 測量系統(tǒng)分析的前提

通常用分辨力、偏倚、穩(wěn)定性、線性、重復(fù)性和再現(xiàn)性等評價測量系統(tǒng)的優(yōu)劣,并用它們控制測量系統(tǒng)的偏倚和波動,以使測量獲得數(shù)據(jù)準(zhǔn)確可靠。

一般說來,測量系統(tǒng)的分辨力應(yīng)達(dá)到(即在數(shù)值上不大于)過程總波動的(6倍的過程標(biāo)準(zhǔn)差)的1/10,或容差(USL-LSL)的1/10。

測量系統(tǒng)的線性是指在其量程范圍內(nèi)偏倚是基準(zhǔn)值的線性函數(shù)。對于通常的測量方法,一般,當(dāng)測量基準(zhǔn)值較小時(量程較低的地方),測量偏倚會較小;當(dāng)測量基準(zhǔn)值較大(量程較高的地方)時,測量偏倚會較大。線性就是要求這些偏倚量與其測量基準(zhǔn)值呈線性關(guān)系。為了衡量偏倚總的變化程度,引入了線性度(記為L)的概念,其量綱與Y量綱相同。其定義是過程總波動與該線性方程斜率的絕對值的乘積,即

![]()

它表明在過程總波動的范圍內(nèi)測量值的偏倚波動(不是偏倚本身)的范圍。當(dāng)然,線性度越小則測量系統(tǒng)越好。

穩(wěn)定性通常是某個系統(tǒng)的計量特性隨時間保持恒定的能力。

一個可使用的測量系統(tǒng)必須具備以下3項前提:

a) 測量系統(tǒng)要有足夠的分辨力。測量系統(tǒng)的波動必須比制造過程的波動小,最多為后者的1/10;測量系統(tǒng)的波動應(yīng)小于公差限,最多為公差限的1/10。

b) 測量系統(tǒng)在規(guī)定的時間內(nèi)要保持統(tǒng)計穩(wěn)定性。

c) 測量系統(tǒng)要具有線性件。

1.5 測量系統(tǒng)分析的數(shù)學(xué)模型

測量結(jié)果可以認(rèn)為是零什的基準(zhǔn)值xp和測量誤差ε′兩部分疊加而成,即

![]()

式中,x和ε可看成隨機(jī)變量。對式(1)求方差,可得:

![]()

式中:σ2total為測量數(shù)據(jù)的總方差;σ2p為測量對象的方差;σ2ms為測量系統(tǒng)的方差。

任何一個過程的輸出值都是通過測量系統(tǒng)獲得數(shù)據(jù)的。所以,在過程輸出值的總波動中包括過程的實際波動和測量系統(tǒng)的波動。σ2total(或σ2T)由σ2p與σ2ms組成,而σ2ms又由測量者的方差和量具的方差構(gòu)成,即

![]()

式中:σ2op為操作員與零部件的交互作用方差。

所以:

![]()

對式(4)兩端各乘上5.15,則

![]()

式中:TV為總波動;PV為測量對象間的波動;(AV)2+(EV)2為量具重復(fù)性和再現(xiàn)性波動的平方,這就是σ2ms。有時也直觀地記為(R&R)2,因此有公式:

![]()

通常先算出PV,再由式(5)算出TV。如果過程總波動TV已知,那么測量對象間的波動PV可以由下式求得:

![]()

1.6 測量系統(tǒng)能力的評價準(zhǔn)則

測量過程是否有能力準(zhǔn)確可靠地反映被測對象的波動,是測量系統(tǒng)分析所關(guān)注的主要問題。因此,需要對測量系統(tǒng)的能力作出評價。

評價測量系統(tǒng)能力的方法通常有兩種:

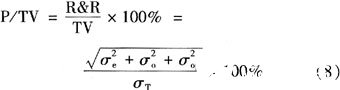

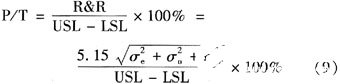

a) 將測量系統(tǒng)的波動R&R與總波動之比來度量,通常記為P/TV,即

b) 將測量系統(tǒng)的波動R&R與被測對象質(zhì)量特性的容差之比來度量,通常記為P/T。

在評價測量系統(tǒng)的性能時,通常采用如下標(biāo)準(zhǔn):

P/TV或P/T≤10%:測量系統(tǒng)能力很好;

10%P/TV或P/T》30%:測量系統(tǒng)能力是不滿意的,必須改進(jìn)。

2 用Minitab分析測量系統(tǒng)

Minitab針對各種情形提供了3種進(jìn)行測量系統(tǒng)精確性分析的方法:

a) Gage Run Chart提供各測量數(shù)據(jù)的鏈圖,幫助分析不同的操作者和工件之間測量結(jié)果的差異;

b) Gage R&R(Crossed)用于分析當(dāng)每一被測工件都可以被多個揲作者重復(fù)測量時的G R&R分析;

c) Gage R&R(Nested)用于分析當(dāng)每一被測工件不可以被多個操作者重復(fù)測量(即進(jìn)行破壞性測量)時的G R&R分析。

這3種選擇均系針對計量型(連續(xù)型)數(shù)據(jù)而占。

在后文例中所選擇的Gage R&R(Crossed)中,Minitab提供了Xbar and R和ANOVA這2種分析方法,當(dāng)進(jìn)行實際分析時可二選其一。其中前者將總體偏差分解為零件與零件之間(Part_to_part)的偏差、重復(fù)性及再現(xiàn)性3種,后者則進(jìn)一步將再現(xiàn)性分化為操作者偏差及操作者與被測工件之間的交互偏差,一般建議采用ANOVA法進(jìn)行計量型數(shù)據(jù)的非破壞性測試的測量系統(tǒng)分析,不推薦使用Xbar and R方法。

例 旋轉(zhuǎn)度測量系統(tǒng)分析

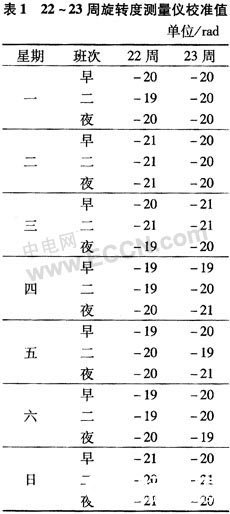

電子槍每個班次都要對旋轉(zhuǎn)度測量儀進(jìn)行校準(zhǔn),確保測量設(shè)備的穩(wěn)定可靠。校準(zhǔn)使用兩個標(biāo)準(zhǔn)模塊,先使第1模塊調(diào)整值為0,然后再使用第2個模塊,其校準(zhǔn)值若在(-21±2)rad范圍內(nèi)即認(rèn)為測量過程穩(wěn)定。表1為收集的2周校準(zhǔn)數(shù)據(jù)。

從數(shù)據(jù)可看出,儀器校準(zhǔn)均正常。線性度經(jīng)校準(zhǔn)部門的驗證亦良好。旋轉(zhuǎn)度公差是(-30±30)rad,儀器最小讀數(shù)為1,分辨力為60°所以,該測量系統(tǒng)具有足夠的分辨力、線性性和穩(wěn)定性,完全可以進(jìn)行測量系統(tǒng)分析。

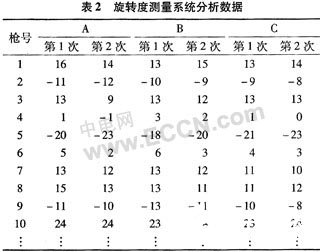

為了評定旋轉(zhuǎn)度測量的R&R,選了3位操作者,分別記為A、B、c,又隨機(jī)選了20個電子槍,分別編號為1~20號,每位操作者用旋轉(zhuǎn)度測量儀對每個電子槍重復(fù)測量2次,測量時他們并不知道所測樣本的編號。測量結(jié)果如表2所示(為節(jié)省篇幅,僅列出1~10號的數(shù)據(jù)。下同)。

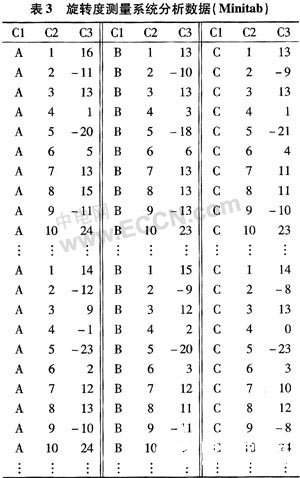

在Minitab軟件中,需要對表中的數(shù)據(jù)重新處理,將數(shù)據(jù)輸入在3列上:C1為操作者編號,C2為零件編號,C3為測量數(shù)據(jù),見表3。

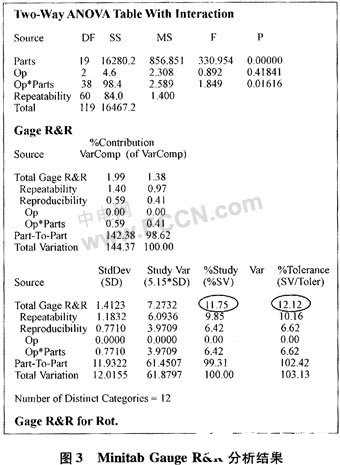

從Minitab的Stat→Quality Tools→Gauge R&R (Crossed)…→入口進(jìn)入,分別選擇Part numbers、Op-erators、Measurement Data所在的列,并選擇ANOVA分析法,在Option的Study Variation(number of standarddeviations)中輸入5.15,在Process Tolerances中輸入60,然后點擊Ok,經(jīng)過運算,即可得到如圖3所示的分析結(jié)果。

從以上的分析數(shù)據(jù)可以看出,RP/TV為11.75%,RP/T為12.12%,考慮到生產(chǎn)的實際情況和成本,可以認(rèn)為該測量系統(tǒng)是可以接受的。

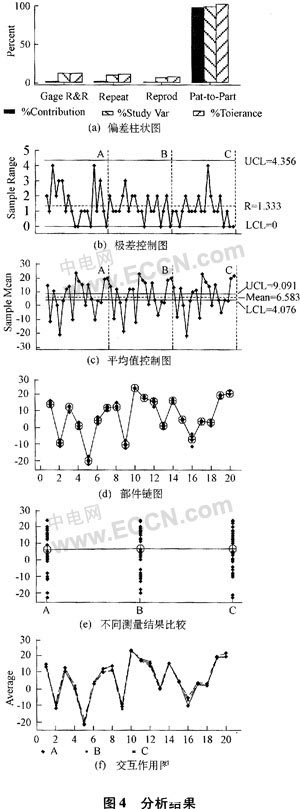

Minitab同時給出了如圖4所示的圖形分析結(jié)果。

圖4(a)是偏差柱狀圖,結(jié)合表7中的數(shù)據(jù)表明來自測量系統(tǒng)的波動并不大,可以接受。圖4(b)是極差控制圖,所有測量值的極差值均應(yīng)落在極差圖的控制限內(nèi),極差圖代表了測量結(jié)果的重復(fù)性,該圖表明,3名測量者進(jìn)行試驗的方式是一致的。圖4(c)是平均值控制圖,該圖上下控制限規(guī)定了測量系統(tǒng)本身引起的測量變差范圍,若測量均值全部落在控制限以內(nèi),則說明測量過程的所有變差都被測量系統(tǒng)變差掩蓋了,只有顯示出一半或更多的均值落在控制限以外這種圖形,才說明該測量系統(tǒng)可以充分探測零件之間的變差,才能提供對生產(chǎn)過程分析的有用信息,實現(xiàn)對過程的有效控制,這與通常使用控制圖的想法有所不同。本例中表明該測量系統(tǒng)的零件之間的變差探測性良好。圖4(d)是部件鏈圖,從圖中可以看出部件之間的差異。圖4(e)是不同觀測者測量結(jié)果之間的比較,在一定意義上能夠代表再現(xiàn)性,本例中的再現(xiàn)性良好。圖4(f)是零部件和觀測者之間的交互作用圖,該圖越不平行,越代表交互作用強(qiáng),本例中的交互作用很小。

3 結(jié)束語

Minitab是一種數(shù)據(jù)統(tǒng)計分析的專業(yè)軟件,世界上實行6sigma管理的企業(yè)幾乎均使用該軟件。Minitab強(qiáng)大的統(tǒng)計分析功能使得復(fù)雜的統(tǒng)計計算變的簡單明了,也必將改變數(shù)據(jù)分析在質(zhì)量改進(jìn)活動中的可操作性,進(jìn)而能夠更加有效地提高質(zhì)量管理水平。

責(zé)任編輯:gt

電子發(fā)燒友App

電子發(fā)燒友App

評論