????當今世界越來越關注鉛帶來的環境和健康危害。盡管電子行業鉛的用量只占世界總鉛量中極其微小的一部分,但我們所關注的是大部分的電子垃圾最后都是掩埋在地下,污染地球和水資源。雖然每年只有一萬噸的錫鉛合金焊料用于這一領域,但是這些焊料幾乎沒有得到回收。相反,許多使用更多鉛的其他產品,在全世界大部分市場都得到了嚴格的控制和有效的回收。

歐洲已經采用許多法律手段來禁止和限制電子行業鉛的使用。比如說,WEEE指出:“必須拆除任何廢棄的終將被埋入地下,焚燒或再生的電子或電氣設備中含有以下成分[鉛]的元器件。”本法令將于2006年一月一日生效,雖然其中含有很多豁免情況。這一行動將影響到那些含鉛產品進入歐洲市場,不管這些產品是在哪里生產的。

事實上,早在1998年,日本電子工業協會就決定主動消除電子組裝中的鉛。他們的目標是到2004年真正作到“無鉛”。

美國目前還沒有這樣的法令。有些公司推崇鉛的回收利用,認為它是一種比“無鉛”更好的解決辦法。總之,業界已經廣泛接受“無鉛”趨勢。

競爭因素

許多主張無鉛焊接的預言家們,覺得法律手段是無實際意義的,他們相信在不久的將來,單憑市場因素足以促使電子組裝業的無鉛化。Iwona Turnik博士,摩托羅拉先進技術中心主任在IPC主辦的Works99會議發表的市場調查報告中表明:

1. 20%的消費者在購買時會主動考慮環境問題。

2. 45%的消費者購買動機是因為產品對環境安全。

3. 50%的消費者更換品牌是因為發現它對環境有害。

4. 76%的消費者將在價格和質量相當的情況下首先選擇環保產品。

例如,日本所有的大型消費類電子產品公司都在大量生產無鉛電子產品,推銷時使用“綠色產品”作為競爭賣點,特別是消費類電子市場。松下1998年推出了無鉛微型CD播放機,包裝上用了一片綠色的樹葉,作為環保安全標志,市場份額增長顯著:從4.7%增長到15%。

汽車行業將是“無鉛”趨勢的主要動力。汽車“無鉛”化不僅對環保有益,而且無鉛焊接也改善了焊點的耐溫特性。大部分汽車電子部件都被安裝在發動機室,因此要承受更高的工作溫度(高達攝氏150度)和更劇烈的溫度變化。競爭的壓力以及擔心被排擠出國際大市場的雙重考慮,使全球大部分主要電子生產廠家開始為無鉛產品做準備。

無鉛合金

目前市場上許多種無鉛合金可供使用。而其中前景最好的似乎是錫/銀/銅合金和錫/銀/鉍合金。最終是在二者之中權衡。錫/銀/銅合金的焊點比現在的錫/鉛合金可靠性要高,但是其熔化溫度達到217°C。例如,美國NEMI選擇的是95.5錫/3.9銀/0.6銅的焊膏。

鉍合金,溶化溫度是206° 到 213°C之間。盡管人們認為對于消費類電子產品來說,它的焊點有足夠的可靠性,但性能還是不如現在的含鉛焊料,主要是因為眾所周知的焊點起皺現象。有些人選擇鉍合金是因為它們最接近含鉛合金,深受日本人的青睞,被使用在許多無鉛電子組件中。它們要比錫/銀/銅合金貴,并且也有人關注是否有足夠的鉍資源滿足整個市場需求。

將來不可能有一種所謂“標準”的無鉛焊料,而是會有幾種不同的焊料共存,他們各有利弊。選擇哪一種將很可能取決于產品的具體要求。

對制造工藝的沖擊

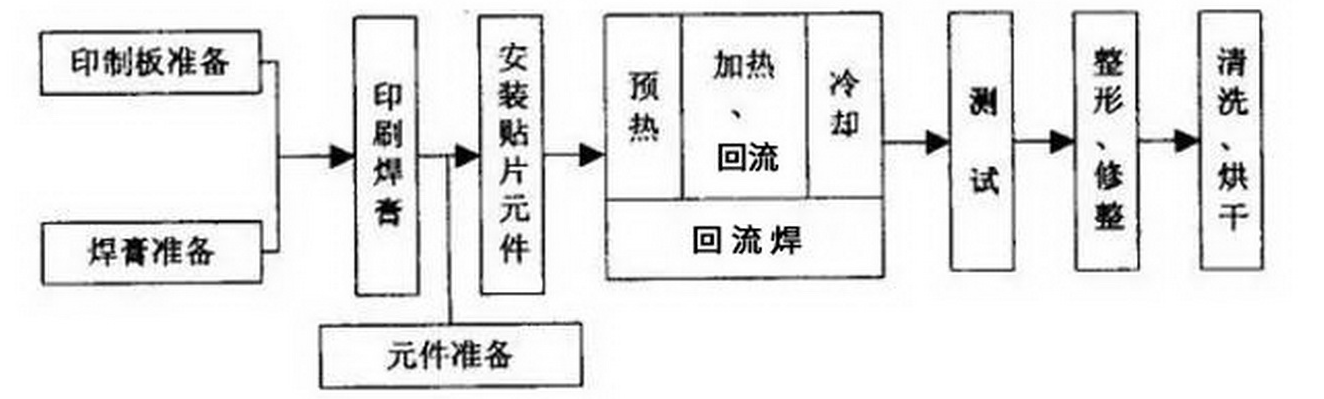

絲網印刷:最低限度的影響(如果有的話)。

貼片:最低限度的影響。有人辯論說需要提高貼片精度,是因為無鉛焊膏回流時自對位能力較差。

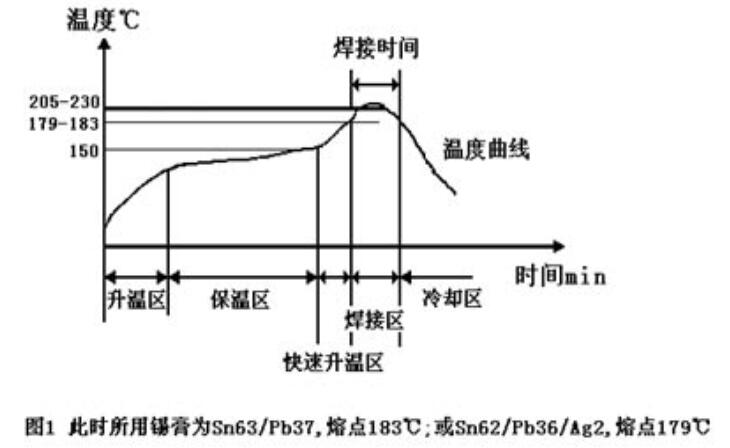

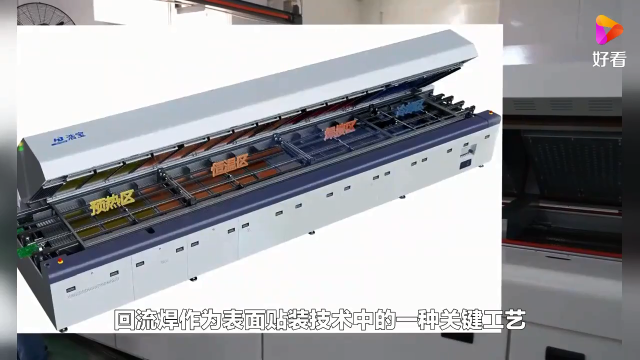

回流:由于熔化溫度高出20° 到 50°C,對制造工藝有重要影響。

波峰焊:有一定的影響。助焊劑和合金成分的選擇變得很重要。工藝上將面臨包括“錫須”和“焊點起皺”等問題。可能需要充氮。

檢測:與無鉛焊接相關的最大變化是焊點表面暗淡,自動光學檢測系統可能需要重新編程。還需要額外的操作員培訓。

最后一個較為感性的因素是無鉛焊點不如含鉛焊點光亮好看。當然這不影響組裝質量。

返工:耗時且難度大。與錫/鉛組裝相比,返工時涉及到更高溫度和更長時間的加熱。不過實驗證明無鉛組件良好的返工是可以實現的。

無鉛回流工藝

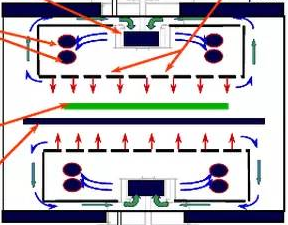

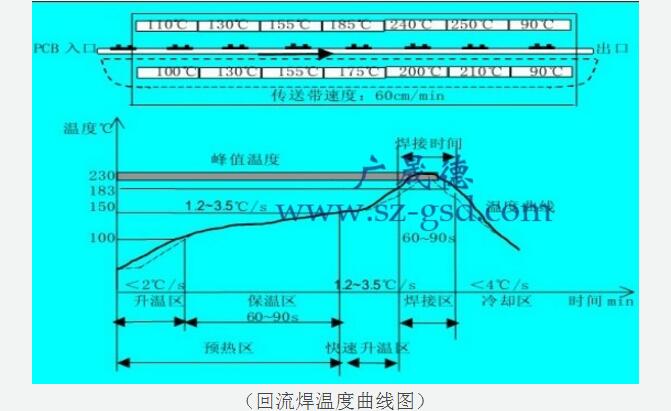

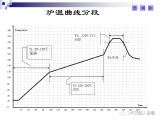

無鉛焊接給電子組裝帶來的首要挑戰就是更高的工藝溫度。普通含鉛焊膏的工藝窗口很寬,典型的峰值溫度范圍介于208° ~235°C。但是錫/銀/銅焊膏推薦的峰值溫度在242° ~262°C。印制板上最敏感的元件可能只能承受240°C,因此對這些元件來說,這種工藝是不可行的。(參見西門子的研究報告)。還有許多其他元件所能承受的最高溫度都在262°C以下。對于這樣的組件,與含鉛生產相比,可用的工藝窗口大大地縮小了。另外,無鉛焊膏的潤濕性很差,需要更好地控制從預熱到回流的整個制程溫度。這個工藝窗口不可能在近期內拓寬。更多地可能要依賴元件制造商花費數年時間發明一代新的抗高溫元件。而這種元件也許將因高價格而告終。

較高的溫度以及在較高溫度下滯留更長的時間,將帶來更大的潛在氧化和對可焊性的負面影響。惰性氣體將極大的減小這種影響,許多工藝專家和公司極力推薦這種方法。但是,有必要指出的是,不是每個人都相信無鉛工藝中使用惰性氣體的必要性。由于氮氣成本高,再加上有些無鉛產品使用正常氣體成功的例子,人們仍在討論是否需要使用惰性氣體。

隨著元件密度增加組件日趨復雜,工藝窗口狹窄的問題將變得越來越突出。尋求一個工藝曲線可以適應這樣的組件和工藝,特別是尺寸較大、橫向溫差也較大的線路板,從來都不是一件容易的事。在較為狹窄的無鉛工藝窗口進行這項工作需要使用更先進的工藝優化工具。

有些公司在轉向無鉛產品過程中猶豫不決的原因,除了質量問題,另一個原因是產品成本更高。一個最大的擔心是生產線的生產量和生產率將下降。在生產線上回流爐顯然不是最慢的機器。但是在為無鉛生產設置回流爐時,由于狹窄的工藝窗口,可能需要大大降低傳送帶的速度。這樣,回流爐可能成為整個生產線的瓶頸,并且拖低產量。對于生產多種產品的生產線,使爐子的轉換時間最小化是關鍵,在整個生產線上,爐子往往是準備進入新產品生產的最慢環節。在含鉛工藝中,由于工藝窗口寬,一臺很普通的爐子就能容易地完成多品種生產。這在將來顯然會很困難。

好的方面就是上述質量和生產率的問題都可以解決,并且已有證據顯示,甚至提高了現有的水準。為了實現這一點,需要采用全新的思維和工藝規范,同時還需要借助更先進的工藝手段。生產者需要著重于開發更好的工藝,并在生產中不斷地加以控制。

工藝開發

含鉛組裝生產中較寬的溫度工藝窗口,使生產者根本沒體驗過工藝上的難處。很多組裝者幾乎不知道確切的工藝范圍,很少調節回流爐和波峰爐的溫度曲線。更糟糕的是,在設定工藝參數時,許多工藝工程師更多地依賴于對工藝數據的主觀解釋,而不是客觀科學的方法。

事實證明以下三個步驟,對于建立一個適合于無鉛產品的熱制程開發途徑,是非常有效的。

確定范圍(工藝窗口)

限定工藝窗口在這個過程中,是一個非常重要的部分。產品的質量基本取決于制造中的板子通過一個恰當的工藝窗口。而這又是由具體的焊膏特性決定的,當然還有許多其他的因素要考慮。敏感元件需要的工藝窗口可能與普通的焊膏特性不同。板的底面溫度可能需要與頂面的溫度有一個溫差。元件可能要求放置在某一指定的、即要求溫度足夠高以回流那些元件密集區時,可能會燒焦的區域。

考量工藝

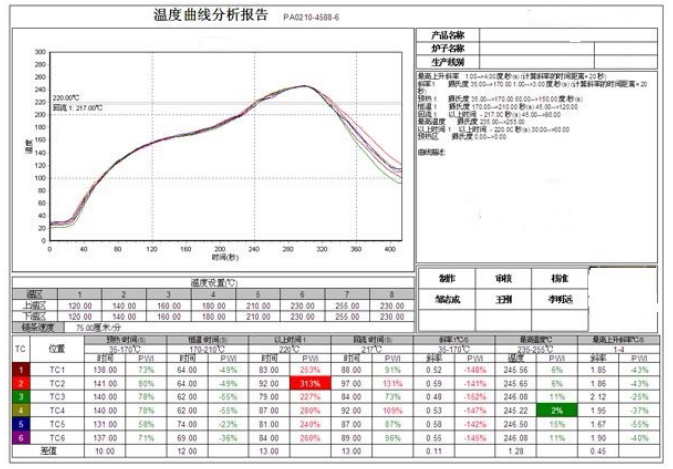

通過測量曲線的結果,確定上述設置的工藝窗口是否適合于所生產的產品。我們必須確定各個元件上放置的熱電偶的測量結果是否都落在所確立的工藝窗口內。這一過程比較耗時,是一種自覺行為,而且還需要具備有關回流焊的工藝知識儲備。進行這項工作,一個非常有用的概念叫做工藝窗口指數(PWI)。它能算出相對于先前確定的范圍(工藝窗口),設定的曲線占用了可用窗口多大的范圍。PWI高于100%,表明超出了確定的范圍,PWI等于100%表示設定曲線占用了整個工藝窗口。這是一個不穩定的工藝,任何波動都將導致曲線超出它的限度。任何低于100%的曲線都在這個范圍內,數字越小,設置越好,曲線越靠近工藝窗口的中間。

改善提高(優化工藝)

一旦確定了這種設置的優劣,下面就面臨必須改善或優化工藝。在任何一臺具體的回流爐上,可能有無數種可供選擇的參數配置。現代的曲線調制工具和專用軟件能夠在幾秒鐘內在所有的參數配置中搜索并選擇出最合適的。“最合適的”可能是工藝窗口中間的那條曲線,或者可能是窗口內產量最高的曲線,或者是二者兼顧。這極大地影響到無鉛產品的質量和生產率。

工藝控制(CPK)

完成了無鉛工藝的開發,接下來就是開始生產。由于無鉛工藝范圍狹窄,留給那些由于無可避免的溫度、導軌速度、對流速率等變化帶來的工藝波動的空間就很小了。統計過程控制(SPC)數據可能有助于工藝控制,但數據采集難度較大。所幸目前市場上可以買到幾種連續控制系統。這種系統提供實時工藝數據(每塊PCB板上真實曲線的數據,而不是來自爐子的數據)。當超出曲線范圍時,這種連續控制系統就會即時報警。它還可以監測每個制程參數的CPK水平。這樣在超出曲線范圍之前就對失控工藝實時報警,可以保證零缺陷生產的實現。

結論

今天已有許多公司,特別是日本的一些消費類電子產品制造商,正在大量生產無鉛產品,并且成效卓著。另外,國際上不同的實驗室和生產線,已經進行了大量關于產量,抗力強度和使用壽命的無鉛實驗。也許這些測試會出乎意料地證明:在正確的工藝操作下,無鉛焊點比普通的含鉛焊點更牢固,有更長期的可靠性。

西門子Dematic電子公司對錫/銀/銅焊料進行的一個突破性的研究結論說,峰值溫度為232°C焊點的潤濕性和焊點強度與峰值溫度為242°C和257°C時一樣。這一發現意義重大,因為它說明對于目前那些溫度不能超過240°C的敏感元件,只要工藝開發適當并采取控制,就可以用于無鉛工藝。當然我們還需要對無鉛焊接峰值溫度低于240°C作進一步研究,但是如果這一發現得到證實,就不需再等待新的耐高溫元件了。

可喜的是,盡管無鉛生產的工藝窗口較窄,卻不會帶來什么額外的成本。除了那些已經陳舊,溫區短,而且設計很差的爐子,現今的回流爐都能進行無鉛工藝操作。但是可能需要更好的工藝開發和控制的工具。那些正積極準備進入無鉛領域的OEM公司,很快將不僅受益于焊點更牢固,而且在市場上也更有競爭力。同樣,CMS公司也將為他們的客戶在這個競爭極其激烈的行業贏得市場提供新的能力.

- 監控技術(12457)

- 無鉛回流(5387)

相關推薦

回流爐

回流焊 VS波峰焊

回流焊ECD爐溫測試儀

回流焊ECD爐溫測試儀

回流焊具體是怎樣的呢?回流焊的原理是什么?

回流焊原理以及工藝

回流焊接工藝簡述

回流焊接環境對01005元件裝配良率的影響

回流焊測試試驗的重要性?

回流焊的溫度曲線測試指導

回流焊設備四大溫區作用詳解

無鉛回流爐

無鉛化挑戰的電子組裝與封裝時代

無鉛對元器件的要求與影響

無鉛焊接材料選擇原則

BC857BM遵循組件焊盤布局,回流焊期間會出現錯位怎么解決?

DIY回流焊臺,電子愛好者好幫手

MCU芯片燒錄后再過回流焊,里面的程序能保存幾年

PCB有鉛噴錫與無鉛噴錫的區別

PCB板有鉛噴錫與無鉛噴錫的區別分享!

SMT無鉛制程工藝要求及問題解決方案

SMT有鉛工藝和無鉛工藝的區別

SMT有鉛工藝和無鉛工藝的特點

SMT有鉛工藝和無鉛工藝的特點

[分享]2010年元月深圳上海回流焊接培訓

[分享][原創]SMT回流焊技術分享

【原創】觸目驚心!貼片燈珠回流焊質量抽檢報告(上):高空洞比

【轉】 PCB板材有鉛無鉛工藝的差別

【轉】PCB板有鉛噴錫與無鉛噴錫的區別

【轉】PCB板有鉛噴錫與無鉛噴錫的區別?

一分鐘教你如何辨別波峰焊和回流焊

為什么IGBT、大功率、LED生產企業,汽車電子要采用真空回流焊機?

倒裝晶片的組裝的回流焊接工藝

關于“無鉛焊接”選擇材料及方法

分享一下波峰焊與通孔回流焊的區別

原來回流焊機的各大溫區既然如此神奇

如何用加工工藝方法來提升手工貼片回流焊品質

如何防止貼片二極管過回流焊時本體破裂?

工程師手把手教您使用回流焊 SMT生產研發 LED燈 貼片焊接 鋁

影響回流焊質量的主要因素

影響PCB回流爐設備的因素及解決方法

波峰焊和回流焊簡介和區別

淺談回流焊工藝發展

淺談smt真空回流焊的基本原理

測量回流焊溫度曲線的技巧

焊接工藝名詞解釋之——回流焊

用AD8221生產電路,需要知道用多大溫度的回流焊才合適?

自制小型回流焊的方法分享

詳細分享怎樣設定錫膏回流焊溫度曲線?

貼片知識課堂六,回流焊爐溫曲線

貼片知識課堂六,回流焊爐溫曲線

轉: 關于“無鉛焊接”選擇材料及方法

通孔回流焊接組件的本體材料和設計

通孔回流焊簡述

雅瑪哈回流爐

鉛回流焊要求更先進的爐溫監控技術

11

11BTU回流焊 BTU Pyramax

回流焊中影響焊接質量的因素有哪些

3824

3824在回流焊接中對無鉛錫膏有什么基本要求

3664

3664標準回流焊機和無鉛回流焊機的技術參數指標

5716

5716關于無鉛回流焊接品質的更嚴的要求說明

815

815回流焊機是什么,它的應用領域有哪些

2183

2183回流焊爐溫度曲線怎么看,它使用時的注意事項有哪些

4769

4769回流焊爐溫曲線圖講解

47646

47646

回流焊的工藝控制技巧要求

4890

4890

回流焊對元件器的基本要求是怎樣的

1372

1372回流焊爐四大溫區的爐溫設定

14082

14082

氮氣回流焊有什么優勢

2465

2465掌握焊接技巧:八溫區回流焊爐溫度曲線精要分析

1677

1677

真空回流焊工作原理

2356

2356

真空回流焊是什么?淺談SMT真空回流焊爐的基本原理

8347

8347

電子發燒友App

電子發燒友App

評論