前言

在印制電路板制造過程中,涉及到諸多方面的工藝工作,從工藝審查到生產

到最終檢驗,都必須考慮到工藝質量和生產質量的監測和控制。為此,將曾通過

生產實踐所獲得的點滴經驗提供給同行,僅供參考。

第一章 工藝審查和準備

工藝審查是針對設計所提供的原始資料,根據有關的"設計規范"及有關標準,

結合生產實際,對設計部位所提供的制造印制電路板有關設計資料進行工藝性審

查。工藝審查的要點有以下幾個方面:

1, 設計資料是否完整(包括:軟盤、執行的技術標準等);

2, 調 出軟盤資料,進行工藝性檢查,其中應包括電路圖形、阻焊圖形、

鉆孔圖形、數字圖形、電測圖形及有關的設計資料等;

3, 對工藝要求是否可行、可制造、可電測、可維護等。

第二節 工藝準備

工藝準備是在根據設計的有關技術資料的基礎上,進行生產前的工藝準備。

工藝應按照工藝程序進行科學的編制,其主要內容應括以下幾個方面:

1, 在制定工藝程序,要合理、要準確、易懂可行;

2, 在首道工序中,應注明底片的正反面、焊接面及元件面、并且進行編號

或標志;

3, 在鉆孔工序中,應注明孔徑類型、孔徑大小、孔徑數量;

4, 在進行孔化時,要注明對沉銅層的技術要求及背光檢測或測定;

5, 孔后進行電鍍時,要注明初始電流大小及回原正常電流大小的工藝方法;

6, 在圖形轉移時,要注明底片的藥膜面與光致抗蝕膜的正確接觸及曝光條件

的測試條件確定后,再進行曝光;

7, 曝光后的半成品要放置一定的時間再去進行顯影;

8, 圖形電鍍加厚時,要嚴格的對表面露銅部位進行清潔和檢查;鍍銅厚度

及其它工藝參數如電流密度、槽液溫度等;

9, 進行電鍍抗蝕金屬-錫鉛合金時,要注明鍍層厚度;

10,蝕刻時要進行首件試驗,條件確定后再進行蝕刻,蝕刻后必須中和處理;

11,在進行多層板生產過程中,要注意內層圖形的檢查或AOI檢查,合格后再轉入下道工序;

12,在進行層壓時,應注明工藝條件;

13,有插頭鍍金要求的應注明鍍層厚度和鍍覆部位;

14,如進行熱風整平時,要注明工藝參數及鍍層退除應注意的事項;

15,成型時,要注明工藝要求和尺寸要求;

16,在關鍵工序中,要明確檢驗項目及電測方法和技術要求。

第二章 原圖審查、修改與光繪

第一節 原圖審查和修改

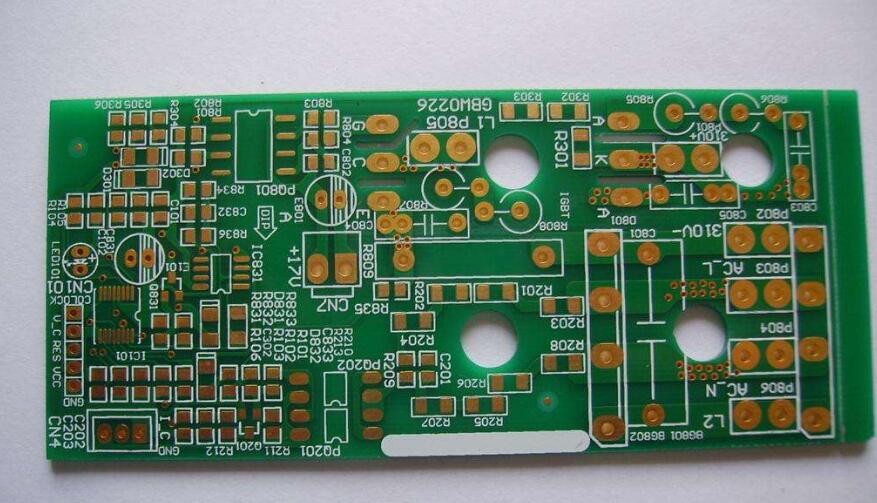

原圖是指設計通過電路輔助設計系統(CAD)以軟盤的格式,提供給制造廠商并按照所

提供電路設計數據和圖形制造成所需要的印制電路板產品。要達到設計所要求的技術指標,

必須按照"印制電路板設計規范"對原圖的各種圖形尺寸與孔徑進行工藝性審查。

(一) 審查的項目

1,導線寬度與間距;導線的公差范圍;

2,孔徑尺寸和種類、數量;

3,焊盤尺寸與導線連接處的狀態;

4,導線的走向是否合理;

5,基板的厚度(如是多層板還要審查內層基板的厚度等);

6, 設計所提技術可行性、可制造性、可測試性等。

(二)修改項目

1,基準設置是否正確;

2,導通孔的公差設置時,根據生產需要需要增加0.10毫米;

3,將接地區的銅箔的實心面應改成交叉網狀;

4,為確保導線精度,將原有導線寬度根據蝕到比增加(對負相圖形而言)或縮小(對正

相圖形而言);

5,圖形的正反面要明確,注明焊接面、元件面;對多層圖形要注明層數;

6,有阻抗特性要求的導線應注明;

7,盡量減少不必要的圓角、倒角;

8,特別要注意機械加工蘭圖和照相(或光繪底片)底片應有相同一致的參考基準;

9,為減低成本、提高生產效率、盡量將相差不大的孔徑合并,以減少孔徑種類過多;

10,在布線面積允許的情況下,盡量設計較大直徑的連接盤,增大鉆孔孔徑;

12,為確保阻焊層質量,在制作阻焊圖時,設計比鉆孔孔徑大的阻焊圖形。

第二節 光繪工藝

原圖通過CAD/CAM系統制作成為圖形轉移的底片。該工序是制造印制電路板關鍵技術之

一.必須嚴格的控制片基質量,使其成為可靠的光具,才能準確的完成圖形轉移目的。目

前廣泛采用的CAM系統中有激光光繪機來完成此項作業。

(一) 審查項目

1,片基的選擇:通常選擇熱膨脹系數較小的175微米的厚基PET(聚對苯二甲酸乙二醇

酯)片基;

2,對片基的基本要求:平整、無劃傷、無折痕;

3,底片存放環境條件及使用周期是否恰當;

4,作業環境條件要求:溫度為20-270C、相對濕度為40-70%RH;對于精度要求高的底片

,作業環境濕度為55-60%RH.

(二)底片應達到的質量標準

1,經光繪的底片是否符合原圖技術要求;

2,制作的電路圖形應準確、無失真現象;

3,黑白強度比大即黑白反差大;

4,導線齊整、無變形;

5,經過拼版的較大的底片圖形無變形或失真現象;

6,導線及其它部位的黑度均勻一致;

7,黑的部位無針孔、缺口、無毛邊等缺陷;

8,透明部位無黑點及其它多余物;

第三章 基材的準備

第一節 基材的選擇

基材的選擇就是根據工藝所提供的相關資料,對庫存材料進行檢查和驗收,并符合質

量標準及設計要求。在這方面要做好下列工作:

1,基材的牌號、批次要搞清;

2,基材的厚度要準確無誤;

3,基材的銅箔表面無劃傷、壓痕或其它多余物;

4,特別是制作多層板時,內外層的材料厚度(包括半固化片)、銅箔的厚度要搞清;

5,對所采用的基材要編號。

第二節 下料注意事項

1,基材下料時首先要看工藝文件;

2,采用拼版時,基材的備料首先要計算準確,使整板損失最小;

3,下料時要按基材的纖維方向剪切

4,下料時要墊紙以免損壞基材表面;

5,下料的基材要打號;

6,在進行多品種生產時,所需基材的下料,要有極為明顯的標記,決不能混批或混

料及混放。

第四章 數控鉆孔

第一節 編程

根據CAD/CAM系統所提供的設計資料(包括鉆孔圖、蘭圖或鉆孔底片等),進行編程。

要達到準確無誤的進行編程,必須做到以下幾方面的工作:

1,編程程序通常在實際生產中采用兩種工藝方法,原則應根據設備性能要求而定;

2,采用設計部門提供的軟盤進行自動編程,但首先要確定原點位置(特別在多層板

鉆孔);

3,采用鉆孔底片或電路圖形底片進行手工編程,但必須將各種類型的孔徑進行合并同

類項,確保換一次鉆頭鉆完孔;

4,編程時要注意放大部位孔與實物孔對準位置(特別是手工編程時);

5,特別是采用手工編程工藝方法,必須將底版固定在機床的平臺上并覆平整;

6,編程完工后,必須制作樣板并與底片對準,在透圖臺上進行檢查。

第二節 數控鉆孔

數控鉆孔是根據計算機所提供的數據按照人為規定進行鉆孔。在進行鉆孔時,必須嚴格

地按照工藝要求進行。如果采用底片進行編程時,要對底片孔位置進行標注(最好用紅蘭

筆),以便于進行核查。

(一)準備作業

1,根據基板的厚度進行疊層(通常采用1.6毫米厚基板)疊層數為三塊;

2,按照工藝文件要求,將沖好定位孔的蓋板、基板、按順序進行放置,并固定在機床上

規定的部位,再用膠帶格四邊固定,以免移動。

3,按照工藝要求找原點,以確保所鉆孔精度要求,然后進行自動鉆孔;

4,在使用鉆頭時要檢查直徑數據、避免搞錯;

5,對所鉆孔徑大小、數量應做到心里有數;

6,確定工藝參數如:轉速、進刀量、切削速度等;

7,在進行鉆孔前,應將機床進行運轉一段時間,再進行正式鉆孔作業。

(二)檢查項目

要確保后續工序的產品質量,就必須將鉆好孔的基板進行檢查,其中項目有以下:

1,毛刺、測試孔徑、孔偏、多孔、孔變形、堵孔、未貫通、斷鉆頭等;

2,孔徑種類、孔徑數量、孔徑大小進行檢查;

3,最好采用膠片進行驗證,易發現有否缺陷;

4,根據印制電路板的精度要求,進行X-RAY檢查以便觀察孔位對準度,即外層與內層孔

(特別對多層板的鉆孔)是否對準;

5,采用檢孔鏡對孔內狀態進行抽查;

6,對基板表面進行檢查;

7,通常檢查漏鉆孔或未貫通孔采用在底照射光下,將重氮片覆蓋在基板表面上,如發現

重氮片上有焊盤的位置因無孔而不透光。而檢查多鉆孔、錯位孔時,將重氮片覆蓋在基板表面上,如果發現重氮片上沒有焊盤的位置透光,就可檢查出存在的缺陷。

8,檢查偏孔、錯位孔就可以采用底片檢查,這時重氮片上焊盤與基板上的孔無法對準。

第五章 孔金屬化工藝

孔金屬化工藝過程是印制電路板制造中最關鍵的一個工序。為此,就必須對基板的銅表

面與孔內表面狀態進行認真的檢查。

(一)檢查項目

1,表面狀態是否良好。無劃傷、無壓痕、無針孔、無油污等;

2,檢查孔內表面狀態應保持均勻呈微粗糙,無毛刺、無螺旋裝、無切屑留物等;

3,沉銅液的化學分析,確定補加量;

4,將化學沉銅液進行循環處理,保持溶液的化學成份的均勻性;

5,隨時監測溶液內溫度,保持在工藝范圍以內變化。

(二)孔金屬化質量控制

1,沉銅液的質量和工藝參數的確定及控制范圍并做好記錄;

2,孔化前的前處理溶液的監控及處理質量狀態分析;

3,確保沉銅的高質量,應建議采用攪拌(振動)加循環過濾工藝方法;

4,嚴格控制化學沉銅過程工藝參數的監控(包括PH、溫度、時間、溶液主要成份);

5,采用背光試驗工藝方法檢查,參考透光程度圖像(分為10級),來判定沉銅效時和沉

銅層質量;

6.經加厚鍍銅后,應按工藝要求作金相剖切試驗。

- 實用印制(5382)

相關推薦

印制電路板PCB工藝設計規范

1506

1506印制電路板上的干擾及抑制

印制電路板工藝設計規范

印制電路板PCB分類及制作方法

印制電路板PCB的制作及檢驗

印制電路板制作工藝流程分享!

印制電路板安全檢驗實施細則

印制電路板性設計應注意的幾點

印制電路板故障排除手冊

印制電路板的分類

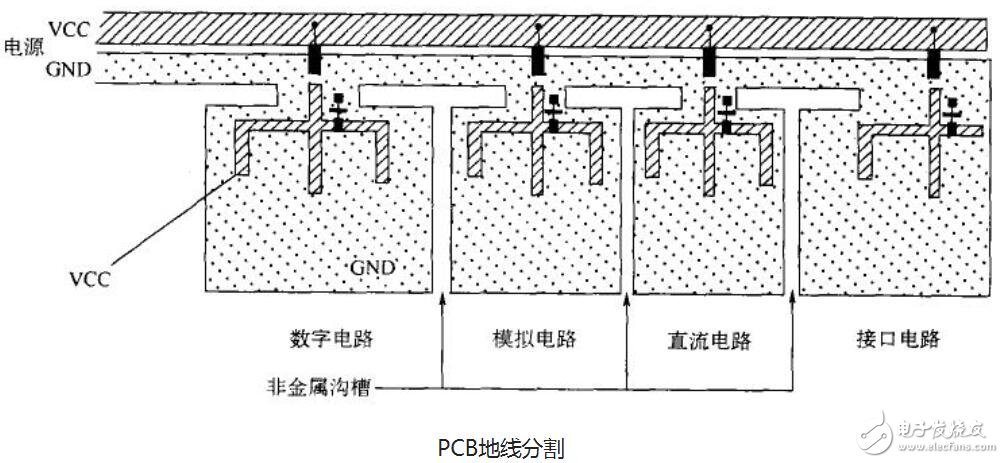

印制電路板的地線設計

印制電路板的抗干擾設計

印制電路板的抗干擾設計

印制電路板的設計技巧與方法

印制電路板的識圖步驟和識圖要領分享

印制電路板自動功能測試介紹

印制電路板自動功能測試概述

印制電路板設計中手工設計和自動設計簡介

印制電路板設計四個方面的要求

印制電路板設計小技巧

印制電路板設計的經驗

印制電路板設計規范

印制電路板(PCB)的設計步驟

SMT印制電路板概述

SMT印制電路板簡介

【轉】印制電路板的識圖方法和技巧

剛性印制電路板和柔性印制電路板設計菩慮因素的區別

單面印制電路板簡述

單面和雙面印制板的制作工藝流程

雙面印制電路板制造工藝

雙面印制電路板簡述

國外印制電路板制造技術發展動向

多層印制電路板簡易制作工藝

常用印制電路板標準匯總

常用印制電路板的版面設計注意事項和考慮因素

微波多層印制電路板的制造技術

柔性印制電路制造的注意事項

匯總印制電路板設計經驗

淺談多層印制電路板的設計和制作pdf

深圳市印制電路板行業清潔生產技術指引

電鍍對印制PCB電路板的重要性

電鍍對印制電路板的重要性

線路電鍍和全板鍍銅對印制電路板的影響

組裝印制電路板的檢測

組裝印制電路板的檢測

印制電路板設計規范

68

68印制電路板的制作

65

65實用印制電路板制造工藝參考資料上

376

376實用印制電路板制造工藝參考資料下

69

69印制(刷)電路板的發展

570

570印制電路板的設計基礎

1606

1606雙面印制電路板制造工藝流程

4820

4820印制電路板的質量要求_印制電路板的原理

4744

4744

為什么叫印制電路板?印制電路板來由介紹

7382

7382印制電路板的裝配工藝

5843

5843印制電路板翹曲的原因及預防方法

5720

5720印制電路板的水平電鍍工藝解析

1251

1251印制電路板工藝設計規范

1265

1265印制電路板工藝設計規范

546

546 電子發燒友App

電子發燒友App

評論