最近,多家調研機構紛紛發布了第三季度中國智能手機出貨量排名報告,其中OPPO 超越華為成為國內第一的數據引領熱議。

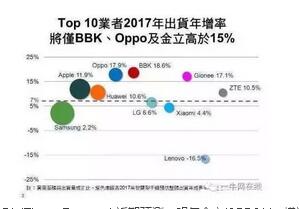

不過,仔細研讀這些報告后我們會發現,OPPO 的逆襲并不是個例,而是有一批典型代表性的廠商集體超越。根據國際知名調研機構IHS 數據顯示,2016年第三季度,本土廠商排名前五的是OPPO、vivo、華為、小米、金立。另一家國內權威市場研究公司賽諾發布9月份數據顯示,國產手機下線手機出貨量OPPO、vivo、華為、金立,四家廠商依舊穩居第一陣營。

從數據可以看出,這批典型代表廠商正是曾經在功能機時代創造過輝煌的OPPO、vivo、金立三家手機廠商。而這三家廠商的特點極為相似:產品特點明顯(OV當年主打音樂和拍照、金立超級續航)、用戶群定位精準(OV定位年輕人、金立定位商務人士)、堅持渠道投入(OV金立都有密集的線下店),以及都有自建高標準的工廠等。

智能手機時代初期,互聯網企業的加入使得手機行業進入了快速迭代期,硬件戰、價格戰讓這些優勢全部失效。不過,當市場和消費者都走向成熟以后,這些特點再次顯現出強大的威力,一舉將他們推向了行業巔峰。

為何以顛覆、高效著稱的絕大多數互聯網手機品牌最終都在這場戰役中失利了?

為何功能機時代打法堅持到智能手機時代依舊有用,依舊能再次勝出?

時代進步、行業輪回,哪些是應該改變的、哪些又是應該堅持的?

帶著這些問題,最近筆者從北京趕赴素有世界電子產業工廠的東莞,來到金立的手機工廠一探究竟。

重資產、高投入,高端手機不是你想造就能造

做手機很簡單?這恐怕是很多消費者這幾年的認識。因為,過去幾年太多的互聯網品牌幾乎都是在一夜之間突然宣布進入手機領域,甚至連做飲料的、說相聲的也在加入其中。

說實話,在很長的時間里筆者也認為只要有好的營銷,做手機就是分分鐘的事情。但是,這次來的金立工廠徹底改變了我的看法。

首先從規模來看,手機的真不是有幾百名員工說造就能造的。它是一個復雜的工程,甚至每一個環節都需要獨自成立一個公司才能完成。目前金立就已經形成了一個集團公司,旗下包括深圳金立科技公司、深圳金立創新投資公司、深圳奧軟公司、北京金立公司、東莞金銘公司、東莞金眾公司、東莞金尚公司、香港金立公司等全資下屬企業。這些公司主營業務都不同,分別承擔著金立手機的研發、生產、銷售等各個環節。

此次筆者探訪的僅僅是金立位于東莞松山湖畔建設的生產基地,其占地面積達到300畝、建筑面積30萬平方米。據廠區負責人介紹,這里僅生產制造人員就達到11000多人。園區內除了包含生產制造外,還為員工提供住宿、食堂、娛樂、銀行等全方位服務,可以說就是一個內部的小社會。

其次從資金投入看,大型的手機制造投入基本起步就在幾十億資金級別。據了解,金立的生產基地投資高達23億元的,手機年產能8000萬臺。其擁有54條全自動貼片生產線,而每一條這樣生產線平均成本接近2000萬。另外,還擁有110條成品組裝測試線。成品組裝、主板生產、主板測試、印刷、相關配套設備等,90%為進口一線高端品牌。

筆者訪問時看到一個小小射頻暗室測試實驗室其成本就在500萬元。像這樣投入,在金立工業園區隨處可見。另外,金立在深圳投資13億元的深圳前海金立大廈已順利封頂,未來這將是金立的總部所在地。

全自動貼片生產線

以往我們認為生產就是買設備,按照要求加工。但是,金立為了生產出高可靠性的手機,把相當多的資金還投入到生產設備的改造與研發上。其中用于主板檢測的自動化測試系統均由金立自主開發,其花費了大量研發成本,目前該檢測線已經成為了行業標桿。

從金立工廠的投入看,生產并不是我們想象的那么簡單,從場地、工人、設備等都需要大資金投入,一般實力的中小廠商真做不起來。

嚴測試、高品控,高品質手機不是你給錢就能買來的!

不過也有人說現在是產業大分工時代,研發與制造應該區分。我們專注做好手機的研發、品牌與市場就可以了,制造環節可以花錢找代工廠。

這種想法沒錯,現在說相聲的都可以造手機,正是由于產業分工帶來的好處,它大大降低了行業進入門檻。不過,實際情況又是如何?

筆者在金立工廠看到的生產,不僅僅是組裝,其中最重要的環節是測試!研發中的測試只能驗證研發思路的合理性,而生產中的測試環節則是要保證讓用戶拿到的手機沒有瑕疵,這個測試更顯重要。

金立有一個專門用于主板測試的自動化測試車間,該車間里有70條自動化測試流水線,有射頻測試儀器700余臺,工業電腦達4000多臺。每條自動化測試流水線的造價達人民幣600萬,月產能可達450萬塊主板。為了保證質量,金立還建立的產品追溯系統,每一個主板都有一個唯一的序列號(身份證),這個序列號能從MES系統中追溯所有跟該主板有關的過程記錄和測試數據以及關聯的元器件的批次記錄,從而保證了有一個健全完善的質量追蹤體系。

在整機裝配環節,測試項目更加繁瑣。僅其中一個可靠性實驗室金立就花費1000萬元建設,內含將近100臺各類可靠性儀器設備,測試項目也相當廣泛,全套實驗做完,大概需要半個月的時間。這些測試包含了氣候環境、機械強度、耐力壽命、整機防護、表面工藝、性能鑒定等六個方面的內容。

在整機裝配環節,測試項目更加繁瑣。僅其中一個可靠性實驗室金立就花費1000萬元建設,內含將近100臺各類可靠性儀器設備,測試項目也相當廣泛,全套實驗做完,大概需要半個月的時間。這些測試包含了氣候環境、機械強度、耐力壽命、整機防護、表面工藝、性能鑒定等六個方面的內容。

這里還有一項特別的測試——振動耐磨測試。模擬的是手機外殼長期受到硬物(比如鑰匙)摩擦、磕碰的場景。測試中用的“道具”是特殊的專用石子;測試方法是將手機置于拋光機中,用專用石子振動磨擦1小時,看是否會掉漆。這套測試方法,現已紛紛被同行借鑒,成了標桿。

雖然金立的一些測試項目與友商的測試項目相當,但是據金立相關負責人介紹,金立的測試標準都遠高于國家標準,確保手機在復雜和特殊的環境下也能使用。

“要追求高品質,輕資產的手機廠商只要花錢一樣可以找好的代工廠生產啊?例如蘋果就是找富士康生產的。”筆者向金立負責人追問道。

金立負責人解答道:“你說的很對,大型的代工廠也很嚴格,但是像富士康這樣代工廠如果手機廠商沒有一定下單量與實力保證,人家是不會輕易接單的。”

這位負責人還表示,“找代工和自己生產,從生產環節上看似沒有區別,但是在測試和細節上區別非常大。首先利益導向不一樣:生產自家的手機是希望消費者認可接受產品,而代工廠不需要為產品售賣負責,那么在單位時間里對于代工廠來說多生產一臺就有一臺的利潤。其次測試尺度上不同,為追求成本代工廠測試環節相對松散,手機研發廠商很難監控。而自建工廠則可以全程把握每一個環節。”

金立國際化,將高端制造復制到海外

經過幾年的發展,國內智能手機已經進入飽和期。而東南亞,特別是印度市場則處于類似于中國2013年前后的加速爆發期。過去一年,“西進運動”正在國產手機廠商之間興起。

小米已經宣布在印度聯合富士康生產手機,而華為也在9月份宣布與電子制造商Flex India開始在印度生產智能手機的合作。

其實OPPO、vivo、金立三家早已經布局。據李三保透露,在印度,其實金立與代工廠商合作生產手機早已經開始。不過,金立接下來要做的是在印度建立自己的工廠。

根據此前國外媒體《日本經濟新聞》報道,金立公司計劃投資50億盧比(約合人民幣4.95億元)在印度的北部建設手機工廠。按照金立的計劃,這座新的手機工廠將在兩年內投入生產。金立曾與當地政府簽署了備忘錄,生產的產品除了面向印度市場之外,東南亞也是他們的主要戰場之一。

可以看出,金立正在將國內高端制造的成功經驗引入海外,這種打法也透露出金立對于扎根海外市場的決心和信心。

電子發燒友App

電子發燒友App

評論