在電力行業,為提高火電機組運行人員的操作水平及業務素質,利用仿真機進行培訓、考核是1個行之有效的方法。現今大多數機組都采用DCS控制系統,對機組的調整操作主要是基于操作員站。火電機組仿真模型按生產流程劃分為鍋爐設備、汽機設備、發電機設備和控制系統4塊。本文討論DCS控制系統采用BLINK軟件的仿真方法。

DCS仿真系統是將真實DCS在非DCS的計算機系統中重現(純軟件),不會涉及到底層硬件,完全可以運行在普通的PC環境中。基于這種與硬件無關的特性,仿真系統可應用于操作人員的培訓和前期的工程調試。

DCS控制系統仿真分兩種:

一種是簡易仿真,即通過各廠家的仿真軟件包實現流程圖與程序的動態仿真。

優點:程序處理和界面操作上與實際生產相同,所需軟硬件簡單,一次性投資成本低。

缺點:各回路沒有同實際工況相同的數據源,至多能做到根據輸出值反推出假輸入信號作為輸入值值。

系統組成:各廠家略有不同,通常軟件僅需一個仿真軟件包,硬件上有的廠家只需要一臺PC機就可以模擬多臺控制器與操作站,有的廠家需要多臺PC來模擬多個控制器與操作站。

總結:僅用于操作工熟悉DCS系統的操作方法,投資成本低。

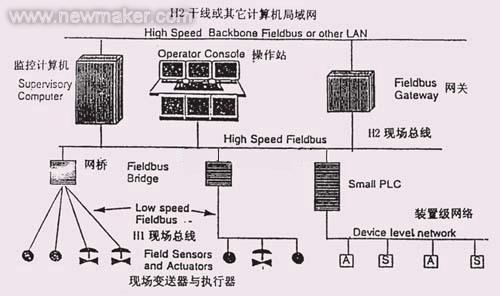

另一種是工藝仿真,通常叫操作員培訓系統(OTS),與第一種仿真的最大區別是為仿真系統引入了與實際工況完全相同的工廠生產模型。

優點:根據與實際工況相同的工廠生產模型的輸入,操作工做出相應操作,OTS可以根據與實際工廠運行相同的運行特性,改變內部的壓力數據或溫度數據等,從而模擬出工廠生產設備的實際運行整體環境。

缺點:投資成本高,一套OTS系統的投資額通常是上百萬甚至更高。仿真效果取決于模型軟件,為了使仿真效果盡量與實際相符需要調試周期。系統構成復雜。

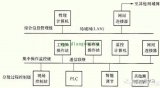

系統組成:各廠家略有不同,簡單來說需一個工藝裝置模型軟件包(可能是非DCS廠家所提供),OPC接口軟件,DCS廠家的仿真軟件包,工程師軟件包,操作站軟件包等,硬件上基本組成為工藝裝置站,OPC站,仿真工程師站,仿真操作站,仿真現場控制站等5臺PC。

總結:投資成本與技術風險高,但可對工廠生產的日常工況以及緊急危險工況進行反復培訓。 兩種仿真的組態都與在實際工程師站的組態方法相同,但通常將真正的項目組態直接導入即可,無需單獨做仿真組態。

BLINK仿真支撐軟件簡介

BLINK是運行于WINDOWS2000/XP下,集模型開發、調試及運行于一體的仿真機開發支撐系統。可應用于不同容量的火電機組、電網、變電站、核電、水電、石油、化工、航空航天及車輛船舶等工業過程或系統的仿真開發。

BLINK的建模思想

BLINK采用模塊搭接的方式建立系統的數學模型,即模塊化建模。BLINK認為,1個系統或生產過程是由許多設備和功能單元按一定的要求有機連接而組成的。設備、功能單元之間通過相互交換物理量來完成系統特定的功能。系統龐大而復雜,但組成系統的設備和功能單元卻相對簡單。這樣,建立相對簡單的設備和功能單元的數學模型比建立龐大而復雜的系統的數學模型容易得多。

模擬設備或功能單元特性和功能的數學模型稱為算法,由輸入、輸出、系數和計算機程序代碼組成。模塊是通過引用算法而生成的仿真實體,它與所仿真系統的設備、功能單元一一對應。模塊的輸入、輸出、系數與所引用的算法是一致的。輸入、輸出是模塊之間連接的接口。按照實際被仿真系統的組成,將模塊通過輸入、輸出接口互相連接就形成了仿真模型

BLINK的培訓功能

快照、回退、重演

可自動或手動將模型運行的瞬間狀態保存下來(快照),在任何時候可將快照保存的狀態重新裝入,使模型回到快照時的狀態(回退)。使用快照和回退可以重復培訓系統過程的某個階段。當回退到先前保存的某一快照狀態后,啟動重演,支撐系統將自動演示快照狀態以后仿真系統所經歷的過程。通過重演查找操作過程的錯誤或缺點。

故障、超控

操作員仿真培訓,其基本任務之一就是通過大量的模擬故障培訓操作員的故障判斷和處理能力。故障設置是培訓仿真機的必備功能。BLINK可設置單個故障,也可設置成組故障。超控是在不改變模型輸出的情況下,強制使界面輸出、儀表指示、信號與模型狀態相異。用來培訓受訓學員區別設備故障與儀表、傳感器、信號系統故障。

自動教案

按照仿真培訓科目,將初始狀態、設置的故障、超控依時間順序列出,形成教案。BLINK裝入教案后,仿真系統將自動由教案控制運行,減輕仿真機教練的勞動。

自動評分

提供按過程量越限、數字量報警的評分機制。按要求編制評分規則,BLINK自動在規定的時間內給出操作成績。

BLINK仿真支撐系統的特點

a。集模型開發、調試、運行于一體,是1個集成度較高的仿真開發與運行支撐系統。

b。對運行環境要求不高,一般微機即可勝任。仿真機系統造價低。

c。支持在線、離線2種建模方式。便于多人同時開發。

d。算法庫為標準的Windows動態連接庫方式,便于算法的開發、維護、擴充。

e。采用多線程技術分別管理模型運行、通訊等任務。運行效率高,機器負載低。

f。通訊配置靈活,系統的計算機數目無限制。

DCS控制系統仿真

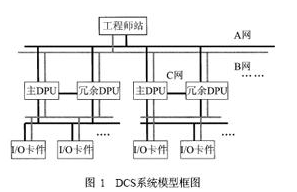

近年來廣泛應用于火電生產過程的控制系統DCS(分散控制系統)充分體現了分散控制與集中操作管理的思想。DCS是集4C(Communication,Computer,Control、CRT)技術于一體的監控技術,它以先進的技術、豐富的功能、友好的人機界面以及愈來愈可靠的工作性能等優勢,占據了火力發電機組的自動化領域,且覆蓋了DAS、MCS、SCS、ECS、FSSS和DEH6大功能,機組運行和啟、停操作完全由DCS完成[2]。在仿真機開發過程中,除要建立各個設備的模型外,還要建立控制模型,即對DCS控制系統進行仿真。此時應注意以下幾個方面。

熟悉原型機控制系統邏輯及功能模塊

不同類型的DCS其組態邏輯各不相同,但它們控制原理本質上是一致的,不同DCS廠家開發了各自的功能模塊來完成組態邏輯。故應了解DCS組態邏輯中用到的各個功能模塊的功能及各輸入輸出信號。在此基礎上進一步了解控制系統的控制流程及控制策略。總之,充分了解原型機組的技術資料及組態邏輯是開發仿真機的第一步。

熟悉BLINK支撐軟件及算法

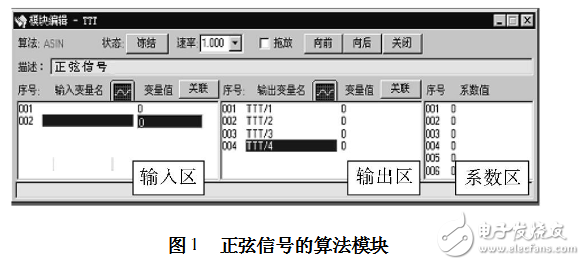

模塊化建模方式中的模塊由模塊名、對應算法名、執行速率、狀態、輸入變量、輸出變量、系數等構成。執行速率為模塊算法代碼被計算機運行的周期。狀態有激活和凍結2種。激活狀態的模塊參與系統模型運行,凍結狀態的模塊不參與系統模型運行。1個正弦信號的算法模塊如圖1所示。

系統支持在線和離線2種建模方式。在線建模是在支撐系統運行環境下,通過鼠標點取、鍵盤輸入方式直接建立模塊,或對已存在的模塊修改其各項參數,調整其在整個模型中的位置等。在線建模的優點是用戶所作的各項操作對整個模型的影響會立即反映出來,非常直觀,適用于需頻繁調整的場合。離線建模是在脫離支撐系統的環境下,建立1個文本模型文件,該文件由若干行構成,每行代表1條建模或模型修改命令,文本模型準備好后,在仿真支撐系統中裝入,支撐系統逐漸解釋、執行,即完成了建模或模型搭接工作。離線建模用于場合:

①建立新模型;

②修改已存在的模型;

③小模型自動拼接成大模型;

④算法修改后重新生成模型;

⑤相似模型復制

BLINK支撐軟件的算法數據庫中已有很多的算法,如邏輯運算、代數運算、控制運算、設備算法等,算法采用標準的FORTRAN語言編制。用戶可根據應用的要求,編寫新的算法安裝到算法庫

建立控制系統仿真模型

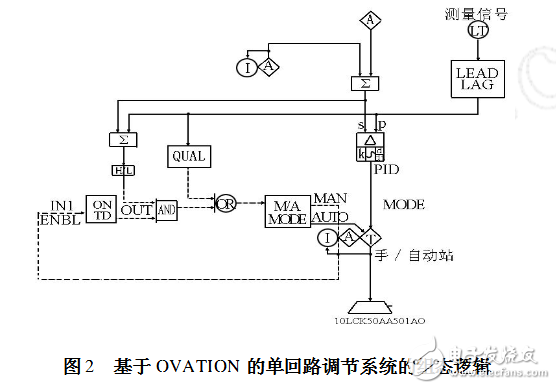

根據DCS組態邏輯的控制策略,選取算法庫中合適的算法建立模塊,由多個模塊完成某個控制功能。例如某個基于OVATION的單回路調節系統的組態邏輯如圖2示,由設定值模塊形成的設定值和被控量比較形成控制偏差,送到PID調節模塊進行運算后經手動/自動站后輸出到調節機構。

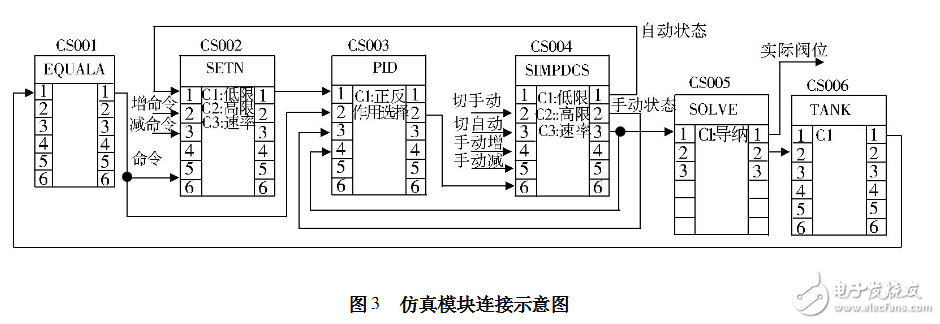

建模時,可在BLINK仿真支撐系統的算法庫中找到與原組態邏輯相匹配的算法模塊,然后按照控制邏輯搭接模塊。若沒有相匹配的算法,可根據模塊的功能編制新的算法。模塊間的連接通過變量名傳遞實現,由設定值模塊(SETN)、比較器模塊(DEADCOMP)、PID控制模塊(PID)、手/自動操作模塊(SIMPDCS)、閥門模塊(SOLVE)、對象模塊(TANK)、變量等價模塊(EQUALA)等組成。其連接示意如圖3示。在實際的控制系統中,被調量是通過傳感器測量變送得到的,在仿真系統中,被調量等測量值是通過模型計算得到的,為了模型管理維護,用等價塊交換變量。圖3中設備對象的輸出即被調量送到等價塊(EQUALA),等價塊的輸出送到設定值模塊(SETN)和調節模塊(PID)。設定值模塊在調節系統為自動時處于工作狀態,能接受操作員站來的增減命令,使設定值改變;在調節系統為手動時處于跟蹤狀態,設定值跟蹤被調量,使調節器入口偏差為零,實現手自動無擾切換。PID調節模塊也有2種工作方式:手/自動操作模塊(SIM-PDCS)完成手/自動切換、手動操作等功能,還輸出手動、自動的狀態信息。

1個300MW機組的閉環控制系統有200多個,其中有些系統的組成很類似,如左右減溫水控制、多臺給水泵的最小流量控制等。建立這類系統的模型時,可先建立1個系統的模型,其他相似系統的模型可通過復制生成。方法是,將模型按文本方式存盤,打開文本模型文件,將欲復制部分復制到新建文本文件,修改模塊名、變量名等有關內容,然后存盤裝入模型即可。這樣可大大提高效率。

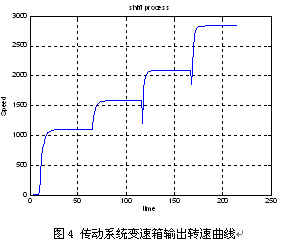

繪制操作畫面

在DCS系統中,操作員站上有100多幅畫面,按流程可劃分為鍋爐、汽輪機、電氣、就地、操作等畫面。畫面的繪制可由INTOUCH7.0或VISULC++等實現,其關鍵是要對畫面上的顯示點進行定義,對可操作單元定義動態,以便于和模型通訊。例如和閉環控制系統相關的操作畫面見圖4。

該操作畫面上的信息有3種類型:①模擬量輸出,如指令值、設定值、反饋值、測量值備坐標紙及必要記錄工具。

加熱

a。上述準備就緒即送電加熱。

b。彎曲點盤于頂部。

c。升溫以30~40℃/h進行。

d。當溫度上升后,要求按升溫過程中同一截面溫差控制在10℃以內,或超過10℃進行盤車。

e。溫度達650±5℃恒溫5h,同一斷面溫差控制在5℃以內,或超5℃時進行盤車。

f。恒溫完畢以30℃/h降溫,降溫過程按升溫過程要求進行盤車。

g。溫度降至250℃自然冷卻,自然冷卻過程仍進行盤車至150℃。

h。冷卻至室溫時清理轉子表面,測量彎曲,最大彎曲值為0.12mm,彎曲部位在17級后。

熱態加壓

重新布加熱線圈以最大彎曲點17級為中心,從14級后仍按2-3-3-2-3-3-2在葉片之間的軸封段上進行繞接。根據冷態試驗計算結果和直軸經驗,最大彎曲點取應力為6.5kg/cm2較為合適,回火后最大彎曲點與原最大彎曲點相距約80mm,計算對輪千斤油壓時可忽略不計。一般情況下,轉子回火后彎曲應恢復1/3左右,而本次回火后最大彎曲比原彎曲大0.02mm,認為轉子是由于局部過熱引起的。

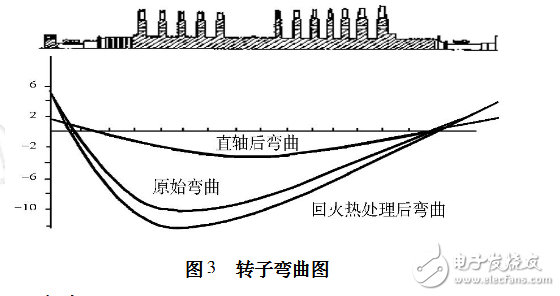

準備工作就緒后開始升溫,升溫以每小時30~40℃進行,溫度至660℃時開始恒溫,恒溫1h后將前后支點托起,緊龍門架,相應對輪千斤油壓控制在190kg/cm2,維持35min達到計算松馳值后卸壓。卸壓后在650℃繼續恒溫4h,恒溫結束后以每小時30℃降溫,冷卻至室溫清理轉子表面,測量彎曲值,最大彎曲值為0.03mm(見圖3),直軸熱態加壓1次成功。

a。在加壓受力狀態下,直軸臺線性關系較好,工字架變形不大。

b。直軸后金屬檢查:

①著色檢查無裂紋;

②硬度檢查15~19級;

③直軸前平均HB230、直軸后平均HB210.5,比直軸前略有下降。

c。直軸后,大軸晃度滿足要求

電子發燒友App

電子發燒友App

評論